“Artık virgin malzeme ve geri dönüşüm malzemesi arasındaki kalite farkı neredeyse sıfırlandı. Modern ekstrüzyon teknolojileri sayesinde, fabrika içi firelerden elde edilen geri dönüşüm granülü, virgin malzemeyle aynı performansı gösteriyor.”

— Tim Pohl, Sürdürülebilirlik Uzmanı, Reifenhäuser Group

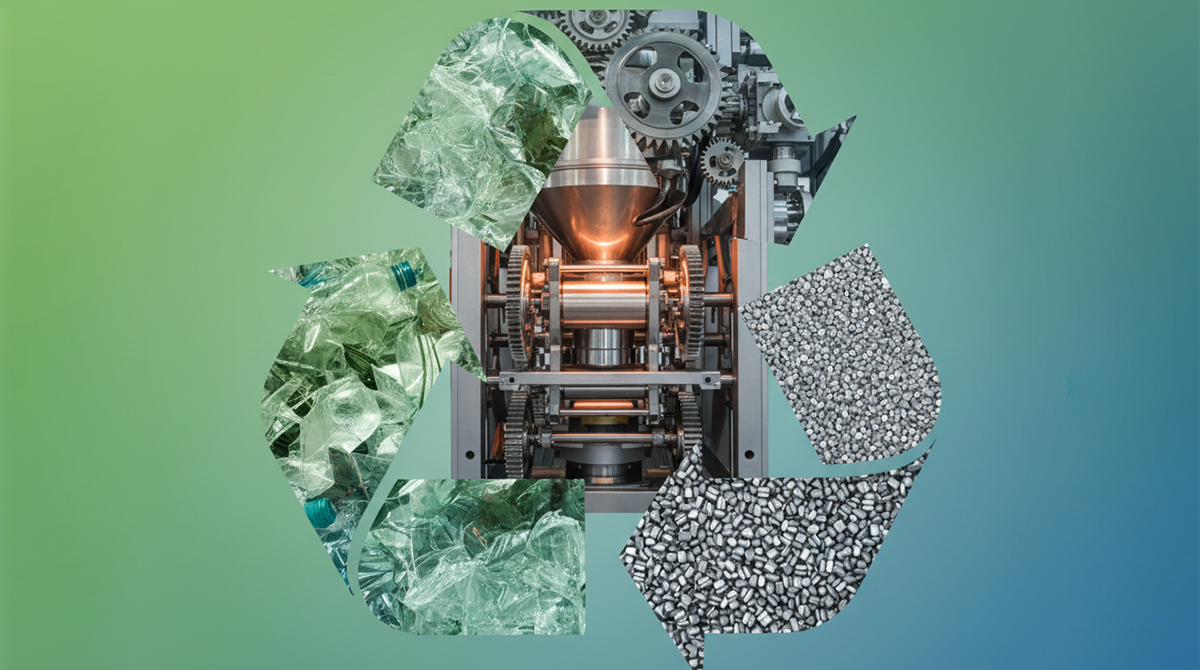

Türkiye’de plastik ambalaj ve film üreticilerinin %70’inden fazlası hala fabrika içi fire plastiklerini etkin şekilde geri dönüştürmüyor. Oysa aynı fireler, doğru teknoloji ile neredeyse %100 oranında üretim hattına geri dönebiliyor. Bu sadece çevre meselesi değil – aynı zamanda ciddi bir maliyet avantajı.

2020 yılında Türkiye’nin belediye atığı geri dönüşüm oranı %12,3 ile 36 Avrupa ülkesi arasında sondan üçüncü sıradaydı. Avrupa Birliği’nde bu oran %49,6. Ancak tablo tam da burada ilginçleşiyor: Fabrika içi plastik geri dönüşümünde Türk üreticiler küresel oyuncularla rekabet edebilecek teknik kapasiteye sahip, sadece doğru ekipman ve yaklaşıma ihtiyaçları var.

İstanbul merkezli esnek ambalaj üreticisi Sürmeli Plastik’in hikayesi bu potansiyeli mükemmel örnekliyor. 2024’te geri dönüşüm sistemi kurduktan sonra, daha önce palet ve çöp kutusu yapımında kullanılan fire plastikleri, şimdi yüksek kaliteli ambalaj filmi üretiminde hammadde olarak kullanıyorlar. Sonuç? Yıllık %18 ham madde tasarrufu ve 6 ay içinde yatırım geri dönüşü.

Bu değişimin arkasında üç kritik teknolojik gelişme var:

1. Yeni Nesil Twin-Screw Ekstrudörler

Geleneksel single-screw ekstrudörler geri dönüşüm malzemeleriyle başa çıkmakta zorlanırken, co-rotating twin-screw sistemler oyunun kurallarını değiştirdi. Bu sistemler:

- Heterojen geri dönüşüm malzemelerini homojenize ediyor: Farklı kalite ve viskozitedeki fire plastikler tek bir sistemde işlenebiliyor

- Düşük enerji tüketimiyle yüksek throughput sağlıyor: Klasik sistemlere göre %30’a varan enerji tasarrufu

- Fluff (film parçacıkları) direkt işleme kabiliyeti: Enerji yoğun regranülasyon adımını tamamen ortadan kaldırıyor

Reifenhäuser’in EVO Fusion teknolojisi buna mükemmel bir örnek. Meksika’daki Bioflex tesisinde, daha önce sadece palet ve plastik konteyner üretiminde kullanılabilen düşük kalite post-industrial fire, şimdi yüksek performanslı polietilen film üretiminde kullanılıyor.

2. Degassing ve Kontaminant Giderme Sistemleri

Geri dönüşüm malzemelerindeki en büyük sorun kontaminasyon – nem, uçucu maddeler, yabancı partiküller. Modern ekstrüzyon hatlarındaki çok kademeli vakum degassing üniteleri bu sorunu köklü çözdü:

- Atmosferik basınç altında ön uçucu madde giderme

- Derin vakumda (0,1-1 mbar) ana degassing

- Inline filtrasyon sistemleriyle partikül temizleme

Sonuç? FDA onaylı food-contact ürünlerde bile geri dönüşüm malzemesi kullanabilme imkanı. Reifenhäuser’in PET sheet teknolojisi ile %100 PET şişe parçasından food-safe meat tray üretmek artık mümkün.

3. Akıllı Proses Kontrol Sistemleri

Geri dönüşüm malzemelerinin en büyük zorluğu: Partiden partiye değişen özellikler. Bir gün gelen fire 2,5 MFI gösterirken, ertesi gün 4,2 MFI olabiliyor. Geleneksel üretim yaklaşımında bu, saatlerce ayar değişikliği ve tonlarca hurdaya sebep oluyor.

ExtrusionOS ve benzeri yapay zeka destekli kontrol sistemleri bu sorunu çözüyor:

- Real-time viskozite uyarlaması: Vida hızı, sıcaklık profili ve besleme oranı otomatik optimize ediliyor

- Predictive maintenance: Wear partların değişim zamanı önceden hesaplanıyor

- OEE (Overall Equipment Effectiveness) izleme: Üretim verimliliği sürekli maksimize ediliyor

Ham Madde Maliyeti Gerçeği (2024 Q4 fiyatları):

- • Virgin LDPE: ~38-42 TL/kg

- • Virgin LLDPE: ~40-44 TL/kg

- • Virgin PP: ~36-40 TL/kg

- • Fabrika içi geri dönüşüm granülü: 0 TL/kg (sadece işleme maliyeti)

Orta ölçekli bir film ekstrudörü (aylık 50 ton üretim, %15 fire oranı) için hesap basit:

Yıllık fire miktarı: 50 ton x 12 ay x 0,15 = 90 ton

Geri dönüşüm sistemi olmadan:

- • Fire satış geliri (düşük kalite recyclate): 90 ton x 15 TL/kg = 1,350,000 TL

- • Virgin madde alım: 90 ton x 40 TL/kg = 3,600,000 TL

- • Net kayıp: 2,250,000 TL/yıl

Geri dönüşüm sistemi ile:

- • Sistem yatırımı (kompakt hat): ~2,500,000-3,500,000 TL

- • İşletme maliyeti: ~5 TL/kg (enerji, işçilik, bakım)

- • Tasarruf: 90 ton x (40 TL – 5 TL) = 3,150,000 TL/yıl

- • Yatırım geri ödeme süresi: 10-13 ay

Gerçek: 1990’larda haklı bir endişeydi, 2024’te tamamen yanlış. Modern inline geri dönüşüm sistemlerinde fire plastik, asla dış ortama çıkmadan, kontamine olmadan direkt üretim hattına geri dönüyor.

Çözüm: Side-feeder sistemiyle kontrollü geri dönüşüm malzemesi enjeksiyonu. İlk katman virgin, orta katman geri dönüşüm, son katman tekrar virgin. %30-40 geri dönüşüm oranı, nihai üründe sıfır kalite kaybı.

Zorluk 2: Yüksek İlk Yatırım Maliyeti

Gerçek: Komple entegre sistem gerçekten maliyetli. Ancak modüler yaklaşımla başlamak mümkün.

Çözüm: Aşama aşama yatırım:

- Faz 1 (3-6 ay): Shredder + basit single-screw granülatör = 800,000-1,200,000 TL

- Faz 2 (6-12 ay): Side-feeder entegrasyonu = 400,000-600,000 TL

- Faz 3 (12-24 ay): Twin-screw upgrade + filtrasyon = 1,500,000-2,000,000 TL

Her faz kendi başına pozitif ROI sağlıyor.

Zorluk 3: Teknik Bilgi Eksikliği

Gerçek: Ekstrüzyon operatörleriniz zaten vida profili, sıcaklık ve hız optimizasyonu konusunda deneyimli. Geri dönüşüm malzemesi işlemek, mevcut bilgiyi genişletmek – sıfırdan öğrenmek değil.

Çözüm: Kapsamlı makine tedarikçisi desteği. Reifenhäuser, CMS ve diğer Avrupa üreticileri Türkiye’de aktif teknik destek sunuyor. İlk 2-4 hafta commissioning ve operatör eğitimi dahil.

Avrupa Birliği’nin Packaging and Packaging Waste Regulation (PPWR) direktifi, 2030 yılına kadar plastik ambalajlarda minimum %30 geri dönüşüm içeriği zorunluluğu getiriyor. Türkiye’ye ihracat yapan üreticiler için bu, seçenek değil zorunluluk haline gelecek.

Daha da önemlisi, büyük markaların sürdürülebilirlik talepleri artıyor. Unilever, P&G, Nestlé gibi global şirketler tedarikçilerinden carbon footprint raporlaması istiyor. Fabrika içi geri dönüşüm sistemi, bu talepleri karşılamanın en hızlı ve ekonomik yolu.

Mehmet Bey’in hikayesine dönelim. Fire plastik yığınlarına bakmaya devam edebilir, “çok karmaşık” diyebilir. Ya da 12 ay sonra rakiplerinin %20 daha düşük maliyetle üretim yaptığını, müşterilerinin sürdürülebilir tedarikçi arayışına geçtiğini izleyebilir.

Alternatif? Bugün harekete geçmek. Mevcut ekstrüzyon hattınızın geri dönüşüm uyumluluğunu değerlendirin, malzeme akışınızı analiz edin, modüler yatırım planı yapın. Türkiye’deki birçok üretici zaten bu yolda – ve sonuçlar çok net: Daha düşük maliyet, daha yüksek rekabet gücü, daha sürdürülebilir gelecek.

Plastik ekstrüzyon endüstrisinde geri dönüşüm devrimi başladı.

Soru şu: Bu devrimin öncüsü mü, yoksa geride kalanı mı olmak istiyorsunuz?